利用 Delrin® 设计优势

Delrin® 设计团队随时准备与您合作,共同设计最佳齿轮。从手动计算到先进的有限元分析,我们知道如何准确预测 Delrin® 材料行为,以帮助您设计出更好的塑料齿轮。

齿轮设计软件

在模拟工作中,Delrin® 使用业内广泛使用的商用齿轮设计软件来支持塑料齿轮的设计,并将最相关的 VDI (2736) 标准纳入软件计算中。对于塑料齿轮,该软件可以预测:

- 失效模式

- 磨损计算

- 接触分析

- 操作间隙计算

许多 Delrin® 等级已经专门针对此类齿轮设计软件进行了表征,包括一般材料数据、齿根疲劳和磨损因素。

该软件最适合用作筛选工具,以尽量减少实际的材料测试。

用于齿轮的有限元分析 (FEA) 技术

先进的计算机辅助工程 (CAE) 团队提供世界一流的能力,协助客户开发产品。

例如塑料齿轮的 FEA 设计,可以真实模拟塑料齿轮的使用寿命、耐用性和载荷分担。还可以捕捉渐进损伤、塑性和循环变形机制,并在设计过程中提供宝贵见解。在图 1 的示例中,模拟了一个 40 齿、模数为 0.8 的齿轮组,其驱动齿轮和从动齿轮相同。

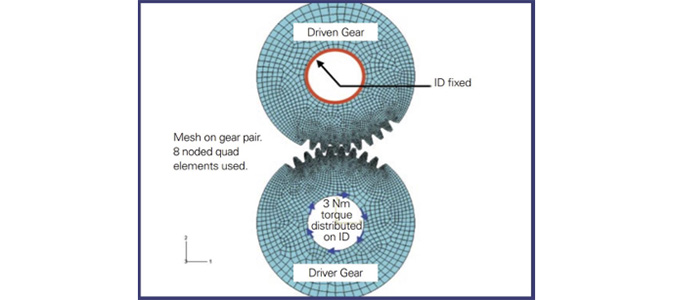

在实际的齿轮疲劳寿命测试中,齿轮以 100 转/分的速度运转,扭矩为 3 牛顿米,通常在大约 10 分钟内发生故障。Delrin® 工程师使用有限元程序对相同的齿轮进行建模,如图所示。从动齿轮的内径被固定,而驱动齿轮的内径上均匀分布了 3 牛顿米的扭矩。测试材料是 Delrin® 100P。

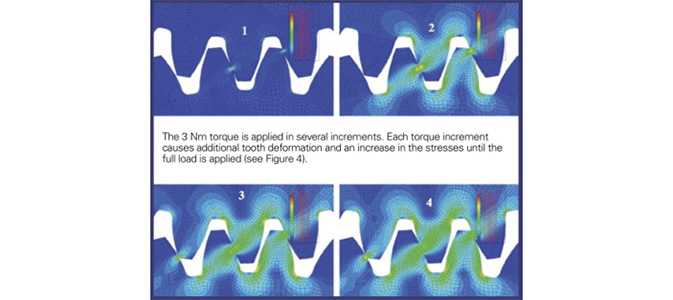

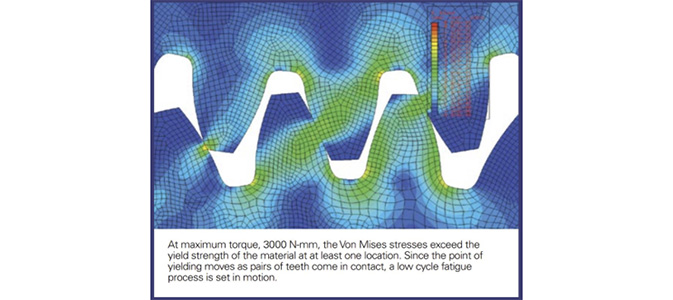

在非线性有限元分析中,载荷以递增的方式施加,直到达到最大载荷为止。图 2 显示了部分增量。在后续每个增量中,Von Mises 应力都会升高,并随着接触的齿数增加而扩散到更多的齿上。

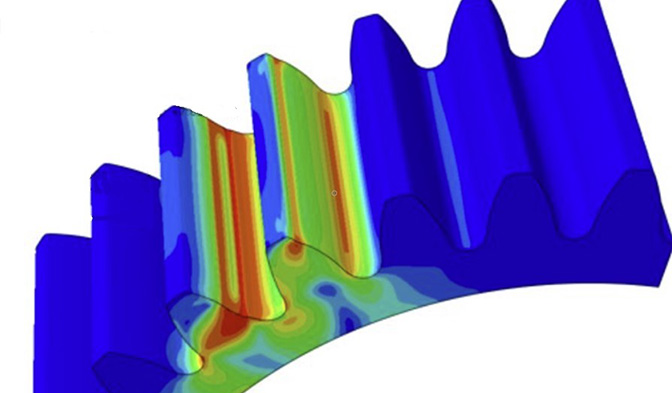

图 3 显示了测试齿轮在最大载荷 3 牛顿米时的 Von Mises 应力。据该图显示,三组轮齿在最大扭矩下同时接触,因此出现了一定程度的载荷分担。但是,屈服应力在少数位置被超过。

在这种情况下,当重复应力超过屈服应力时,就会发生低循环疲劳。这意味着在相对较少的循环后就会发生失效。此示例表明,该软件可以准确预测相对较低循环次数下的失效模式,这一点已在测试中得到验证。

虽然情况各异,但是通过运行此类模拟,Delrin® 工程师可以指出潜在问题,并帮助您优化齿轮设计,延长使用寿命。