정밀한 델린® 기어 몰드

기어 성형 시 주요 고려 사항 중 하나는 치수 정확도와 진원도입니다.

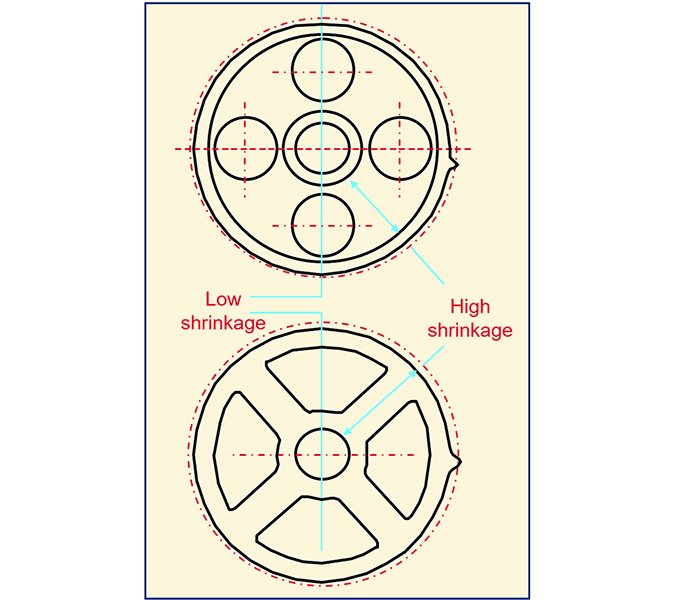

대부분의 기어 응용 분야에서는 비강화 등급의 Delrin®이 사용되며, 이는 흐름 방향에 따라 수축이 더 균일하기 때문에 유리 강화 소재에 비해 큰 이점을 제공합니다. 반면 유리 강화 소재는 유리 섬유에 수직으로 높은 수축률을 보이고 흐름 방향으로는 낮은 수축률을 보입니다. 이러한 고르지 않은 수축은 부품의 뒤틀림(휨)과 진원도 손실을 초래할 수 있습니다.

하지만 Delrin®으로 기어를 성형할 때 치수 안정성을 최적화하기 위해 고려해야 할 중요한 요소가 여전히 존재합니다:

- 게이트 위치 및 채우기 패턴

- 수축에 영향을 미치는 설계 기능

- 용융에서 고체로의 수축을 흡수하기 위해 더 많은 재료를 공급하여 부품 포장

게이트 위치

플라스틱이 도구의 구멍을 채우는 방식을 연구하여 최대한 균일하게 채울 수 있도록 해야 합니다.

이상적인 경우에는 플라스틱이 기어의 끝부분을 동시에 채우므로 중앙 게이트가 있는 원형 기어가 가장 좋지만 고려해야 할 사항이 더 있습니다.

수축에 영향을 미치는 설계 기능

부품 충전 패턴을 연구하면 디자인 특징이 부품 수축에 영향을 미치는지 여부를 알 수 있습니다.

이 예에서는 무게를 줄이기 위해 부품에 컷아웃이 있습니다.

시스템 효율을 개선하려면 기어의 무게가 가벼워지는 것이 바람직하지만, 이 경우 설계 변경으로 인해 구멍 주변에서 다른 수준의 수축이 발생하여 톱니의 둥글지 않은 부분이 발생했습니다.

흐름에 영향을 주는 다른 디자인 특징, 예를 들어 얇은 리브가 있어 흐름이 주저하거나 두꺼운 부분이 있어 전체적으로 수축이 더 큰 경우, 잘 포장되어 다음 지점으로 이어지더라도 비슷한 효과를 볼 수 있습니다.

부품 포장

패킹은 용융된 델린®에서 고체 델린®으로의 수축을 보정하기 위해 더 많은 재료를 캐비티에 주입하는 가공 단계입니다.

Delrin® 부품의 성능과 치수 안정성을 위해서는 사출 성형 공정 중에 완전히 포장되는 것이 중요합니다. 그렇지 않으면 수축이 심하고 공극이 생겨 기어의 강도가 떨어질 위험이 있습니다.

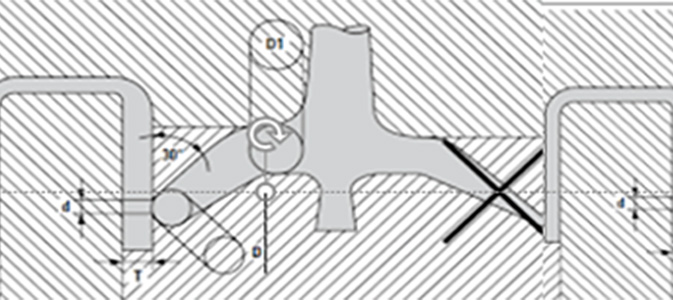

기어가 완전히 포장될 수 있도록 하려면 게이트와 러너 시스템을 사용하여 가장 두꺼운 부분에 조기 동결되지 않도록 주입해야 합니다.

아래 그림이 이에 대한 설명입니다:

오른쪽에서 게이트가 너무 가늘어져 가장 얇은 부분으로 공급됩니다.

이 영역의 플라스틱 소재가 먼저 굳어지고 두꺼운 부분의 중앙에 있는 소재는 여전히 녹아있게 됩니다.

파트에 더 이상 재료가 공급되지 않으면 수축이 심해져 표면이 가라앉거나 중앙에 공극이 생깁니다.

왼쪽 디자인은 두꺼운 부분에 더 많은 재료를 더 오래 공급하여 부품을 완전히 포장하고 제어되지 않은 수축을 방지할 수 있습니다.

게이트 "d"의 직경은 파트 두께 "T"의 절반 이상이어야 합니다.

게이트의 길이는 0.8mm보다 짧아야 합니다.

게이트 옆 러너의 직경 "D"는 부품 두께 "T"+1mm 이상이어야 합니다.

"D1"은 "D"보다 커야 합니다. 자세한 내용은 델린 몰딩 가이드에서 확인할 수 있습니다.

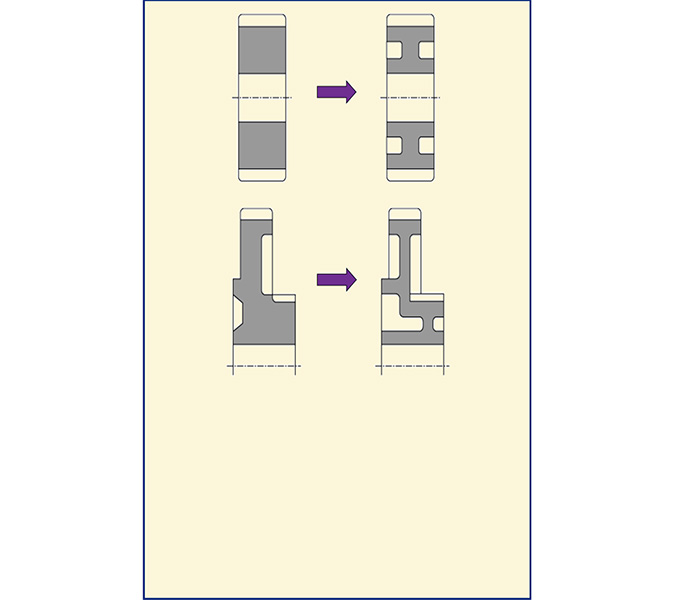

다음은 최적의 사이클 시간으로 기어를 성형할 수 있도록 벽 두께를 균일하게 유지하기 위한 몇 가지 아이디어입니다.

Moldflow®와 같은 충진 시뮬레이션 소프트웨어를 사용하면 사출 성형 공구를 제작하기 전에 성형 주기, 패킹 및 부품 수축을 모두 연구할 수 있습니다. 이를 통해 기어 부품을 최적화하기 위한 올바른 결정을 내릴 수 있습니다.

다양한 등급의 Delrin®은 이러한 시뮬레이션 소프트웨어에 사용할 수 있도록 완벽하게 특성화되어 있습니다.