Delrin®設計の利点を得る

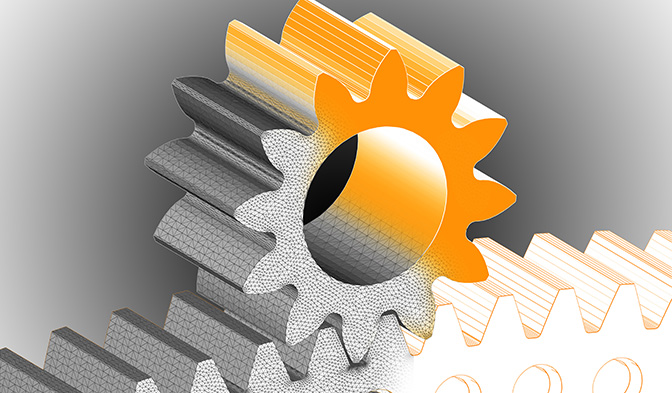

有限要素解析(FEA)をDelrin®の専門家に依頼することで、最も困難なギアの課題にもソリューションを得ることができます。

Delrin®設計チームは、最適なギアを設計するためにお客様と提携する準備ができています。

手計算から高度なFEAまで、Delrin®材料の挙動を正確に予測する方法を熟知しており、より良いプラスチックギアを設計するお手伝いをします。

歯車設計ソフトウェア

シミュレーション作業のために、Delrin®は、プラスチック歯車の設計をサポートするために業界で広く使用されている市販の歯車設計ソフトウェアを使用し、最も関連するVDI(2736)規格をソフトウェアの計算に組み込んでいます。

プラスチック製の歯車の場合は、予測することができる:

- 故障モード

- 摩耗計算

- コンタクト分析

- 動作バックラッシュ計算

多くのDelrin® グレードは、一般的な材料データ、ルート疲労、および摩耗係数を含む、この種のギア設計ソフトウェア用に特別に特性評価されています。

このソフトウェアは、実際に実施する材料試験を最小限に抑えるためのスクリーニングツールとして使用するのが最適です。

歯車に適用される有限要素解析(FEA)技術

Delrin®の高度なコンピュータ支援エンジニアリング(CAE)チームは、お客様の製品開発を支援する世界クラスの能力を提供しています。

その一例がプラスチックギヤのFEA設計で、プラスチックギヤの寿命、耐久性、荷重分担の現実的なシミュレーションを提供します。

FEAは、進行性損傷、塑性変形、および繰返し変形メカニズムを捉えることができ、設計プロセスにおいて貴重な知見を提供します。

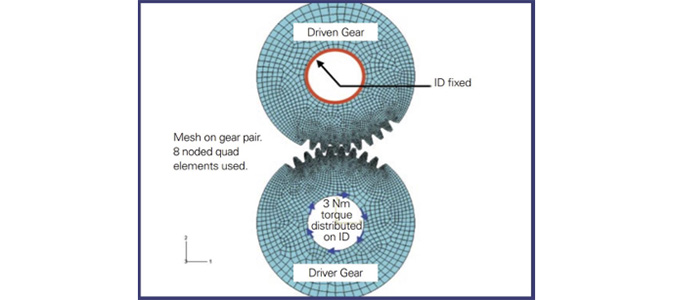

図1の例では、40歯、0.8モジュールのギヤセットがモデル化され、ドライブギヤとドリブンギヤは同一です。

実際のギアの疲労寿命試験では、ギアは3N-mのトルクで100rpmで作動し、通常約10分で破損が発生しました。

同じギアを、Delrin®のエンジニアが有限要素プログラムを使用して、図のようにモデル化しました。

従動歯車はその内径で固定され、駆動歯車はその内径で3N-mのトルクが一様に分布していました。

この試験の材料はDelrin® 100Pでした。

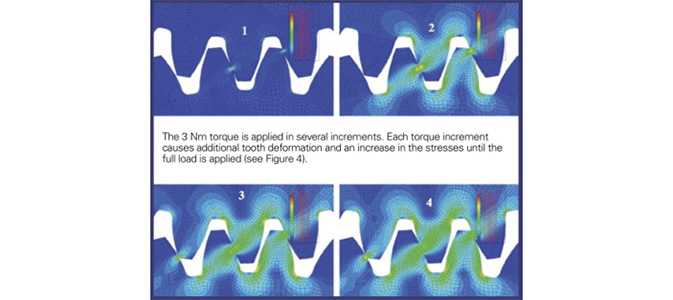

非線形有限要素解析では、荷重は最大荷重に達するまで段階的に加えられる。

図2は、いくつかの増分を示しています。

各増分において、フォンミーゼス応力は高くなり、これらの歯が接触するにつれて、より多くの歯に広がります。

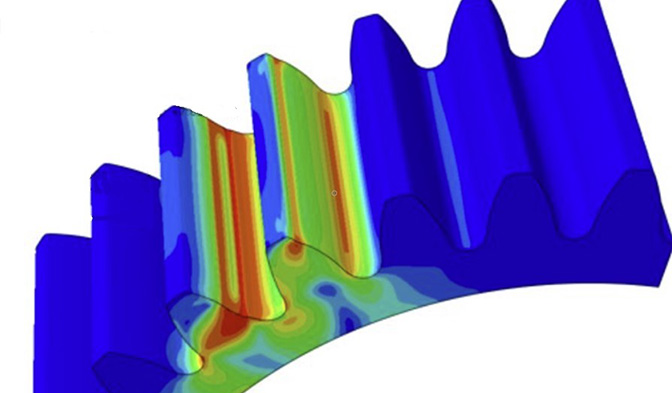

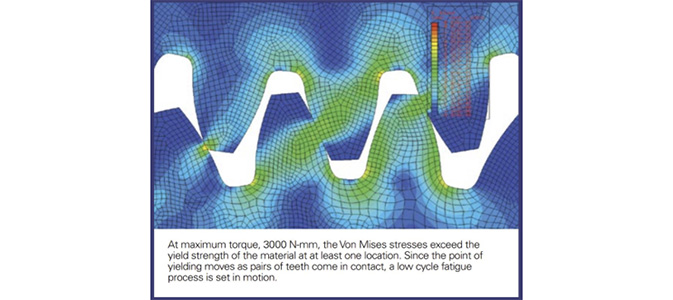

図3は、最大荷重3N-mにおける試験歯車のフォンミーゼス応力を示しています。

この図から、最大トルクでは3組の歯が同時に接触しており、ある程度の荷重分担が発生していることがわかる。

しかし、降伏応力は数カ所で超えている。

この場合、繰り返し応力が降伏応力を超えると、低サイクル疲労が発生する。

つまり、比較的少ないサイクル数で故障が発生します。

この例は、試験で検証されたように、ソフトウェアが比較的低いサイクル数での故障モードを正確に予測していることを示しています。

すべてのケースは異なりますが、このようなシミュレーションを実行することにより、Delrin®のエンジニアは潜在的な問題を浮き彫りにし、耐用年数の延長のためのギア設計の最適化を支援することができます。