Moldea engranajes Delrin® con precisión

Una de las principales consideraciones para moldear un engranaje es la precisión dimensional y la redondez.

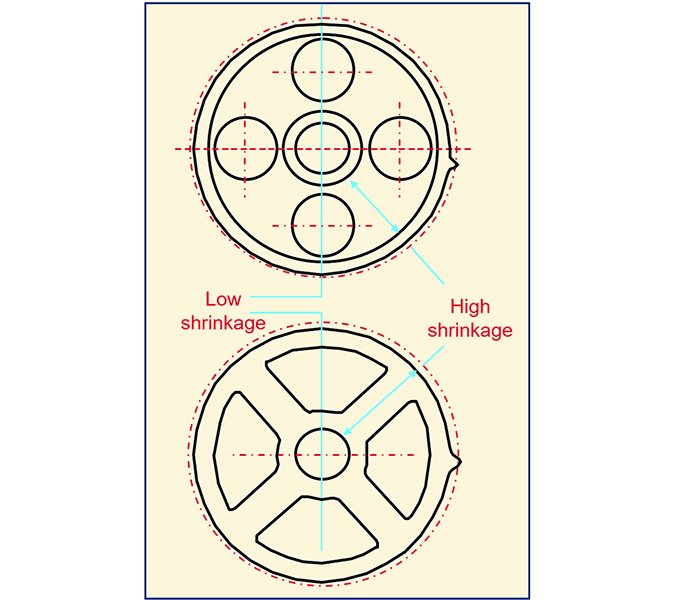

En la mayoría de las aplicaciones de engranajes, se utilizan grados no reforzados de Delrin®, lo que supone una gran ventaja sobre un material reforzado con fibra de vidrio, ya que tiene una contracción más uniforme con respecto a la dirección del flujo. En cambio, los materiales reforzados con fibra de vidrio presentan una contracción elevada perpendicular a la fibra de vidrio y una contracción reducida en la dirección del flujo. Esta contracción desigual puede provocar la deformación de la pieza (alabeo) y la pérdida de redondez.

Dicho esto, sigue habiendo factores importantes que deben tenerse en cuenta para optimizar la estabilidad dimensional al moldear engranajes en Delrin®:

- Ubicación de la compuerta y patrón de llenado

- Características de diseño que influyen en la contracción

- Embalaje de piezas introduciendo más material para compensar la contracción de fundido a sólido

Ubicación de la puerta

Debe estudiarse la forma en que el plástico rellena la cavidad de la herramienta para garantizar un relleno lo más uniforme posible.

En un caso ideal, el plástico llena los extremos del engranaje al mismo tiempo, por lo que con un engranaje circular eso sugeriría que una compuerta central es la mejor opción, pero hay más cosas a tener en cuenta.

Características de diseño que influyen en la contracción

Estudiar el patrón de llenado de la pieza también dará una indicación de si alguna de las características del diseño influirá en la contracción de la pieza.

En estos ejemplos, hay recortes en la pieza para ahorrar peso.

Aunque los engranajes más ligeros son deseables para mejorar la eficacia del sistema, en este caso el cambio de diseño supuso diferentes niveles de contracción alrededor de los orificios, lo que contribuyó a una falta de redondez en los dientes.

Se podría observar un efecto similar con otras características de diseño que afectan al flujo, como una costilla fina que crea una vacilación en el flujo o una sección gruesa que tiene una mayor contracción total, aunque esté bien empaquetada, lo que nos lleva al siguiente punto.

Embalaje de las piezas

El empaquetado es la fase de procesamiento en la que se inyecta más material en la cavidad para compensar la contracción de Delrin® fundido a sólido.

Es fundamental para el rendimiento y la estabilidad dimensional de un componente Delrin® que esté totalmente empaquetado durante el proceso de moldeo por inyección. De lo contrario, se producirá una elevada contracción y el riesgo de que se formen huecos que podrían reducir la resistencia del engranaje.

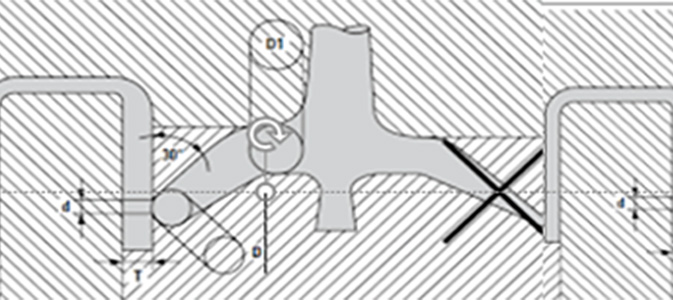

Para garantizar que el engranaje pueda envasarse completamente, hay que inyectar en la sección más gruesa con un sistema de compuertas y canales que no se congele prematuramente.

Esto se ilustra a continuación:

A la derecha, la compuerta se estrecha demasiado y se introduce en la sección más fina.

El material plástico de esta zona se solidificará primero, mientras que el material del centro de la sección gruesa seguirá fundido.

Al no introducirse más material en la pieza, se producirá una gran contracción que provocará el hundimiento de la superficie o huecos en el centro.

El diseño de la izquierda permite introducir más material en la sección gruesa durante más tiempo para empaquetar completamente la pieza y evitar la contracción incontrolada.

El diámetro de la compuerta "d" debe ser al menos la mitad del grosor de la pieza, "T".

La longitud de la compuerta debe ser inferior a 0,8 mm.

El diámetro "D" de la corredera junto a la compuerta debe ser como mínimo el grosor de la pieza "T "+1mm.

"D1" debe ser mayor que "D". Encontrarás más información en la guía de Moldeo de Delrin.

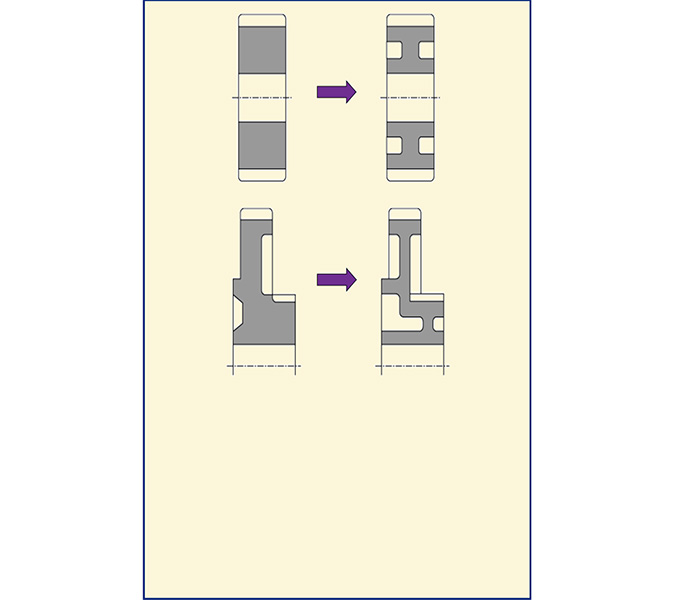

A continuación te damos algunas ideas para mantener un grosor de pared uniforme, lo que garantizará que se pueda moldear un engranaje con un tiempo de ciclo óptimo.

Utilizando un software de simulación de llenado, como Moldflow®, se puede estudiar el ciclo de moldeo, el empaquetado y la contracción de la pieza antes de fabricar una herramienta de moldeo por inyección.

Así se garantiza que se toman las decisiones correctas para optimizar la pieza de engranaje.

Muchos grados de Delrin® están totalmente caracterizados para su uso en dicho software de simulación.