Nutzen Sie den Delrin®-Designvorteil

Das Delrin®-Konstruktionsteam steht bereit, um mit Ihnen zusammen das optimale Zahnrad zu entwickeln. Von der manuellen Berechnung bis zur fortschrittlichen FEA können wir das Materialverhalten von Delrin® genau vorhersagen, um Sie bei der Entwicklung besserer Kunststoffzahnräder zu unterstützen.

Software zur Getriebekonstruktion

Für die Simulation verwendet Delrin® eine handelsübliche Software zur Zahnradauslegung, die von vielen Unternehmen in der Branche dafür genutzt wird, das Design von Kunststoffzahnrädern zu unterstützen, und die wichtigsten VDI-Normen (2736) in die Softwareberechnung einbezieht.

Für Kunststoffzahnräder kann sie das Folgende vorhersagen:

- Versagensarten

- Berechnung der Abnutzung

- Kontaktanalyse

- Berechnung des Betriebsspiels

Eine Reihe von Delrin®-Sorten wurde speziell für diese Art von Getriebeauslegungssoftware beschrieben und ihre allgemeinen Materialdaten, ihre Zahnfußermüdung und ihre Verschleißfaktoren wurden erfasst.

Die Software eignet sich am besten als Screeningtool zur Minimierung der tatsächlich durchzuführenden Materialtests.

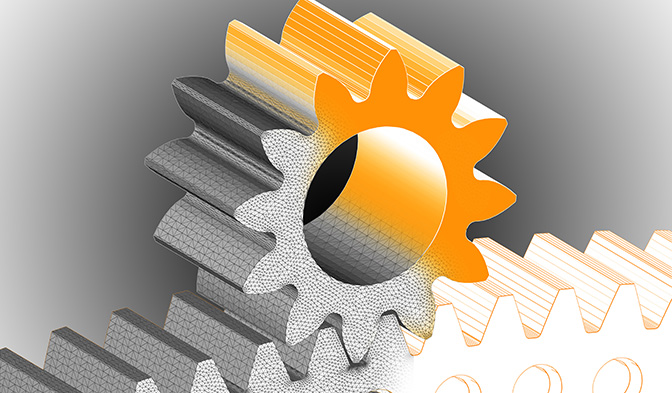

Methoden der Finite-Element-Analyse (FEA) für Zahnräder

Das Delrin®-Team für fortgeschrittenes Computer-Aided Engineering (CAE) setzt seine erstklassigen Fähigkeiten ein, um Kunden bei der Produktentwicklung zu unterstützen.

Ein solches Beispiel ist die FEA-Konstruktion für Kunststoffzahnräder, die eine realistische Simulation der Lebensdauer, Haltbarkeit und Lastverteilung von Zahnrädern aus Kunststoff ermöglicht.

Dabei können die Mechanismen fortschreitender Schäden, der Plastizität und der zyklischen Verformung erfasst und wertvolle Erkenntnisse für den Designprozess geliefert werden.

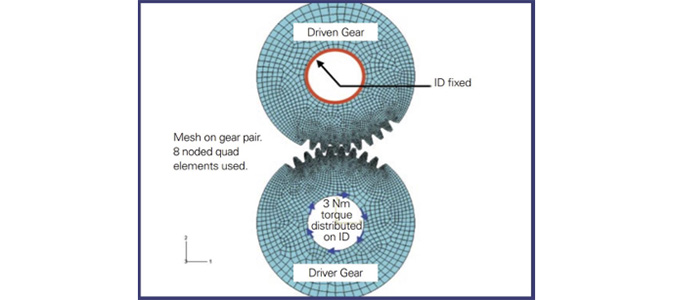

Im Beispiel in Abbildung 1 wurde ein Zahnradsatz mit identischem Antriebs- und Abtriebsrad mit 40 Zähnen und einem Modul von 0,8 modelliert.

Bei den Versuchen zur Ermüdung bis zum Ende der Nutzungsdauer liefen die Zahnräder mit 100 Umdrehungen pro Minute und einem Drehmoment von 3 Nm, wobei der Ausfall in der Regel nach etwa 10 Minuten eintrat. Die gleichen Zahnräder wurden von den Delrin®-Ingenieuren mit einem Finite-Element-Programm modelliert, wie in der Abbildung gezeigt. Das Abtriebsrad war auf seinem Innendurchmesser fixiert, während auf das Antriebsrad ein gleichmäßig auf seinen Innendurchmesser verteiltes Drehmoment von 3 Nm aufbebracht wurde. Bei diesem Test wurde als Werkstoff Delrin® 100P eingesetzt.

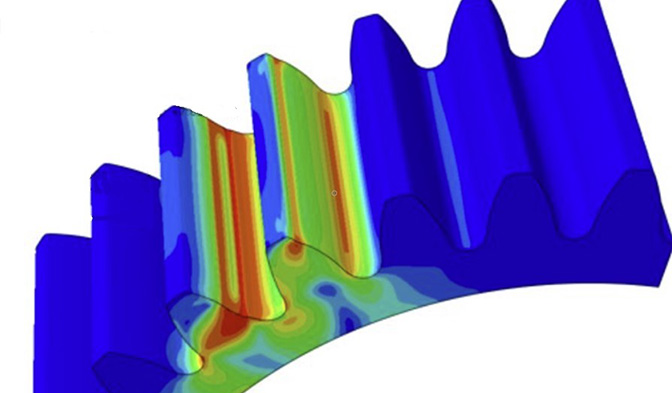

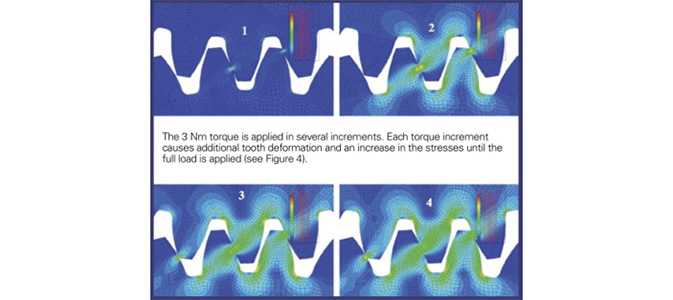

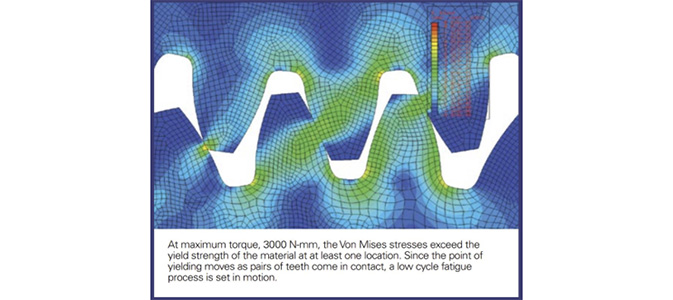

Bei einer nichtlinearen Finite-Element-Analyse wird die Last schrittweise aufgebracht, bis die maximale Last erreicht ist. Abbildung 2 zeigt einige dieser Schritte. Bei jedem weiteren Schritt sind die Von-Mises-Spannungen höher und verteilen sich auf mehr Zähne, sobald diese Zähne in Kontakt kommen.

Abbildung 3 zeigt die Von-Mises-Spannungen in den geprüften Zahnrädern bei der maximalen Belastung von 3 Nm. Diese Abbildung zeigt, dass sich beim maximalen Drehmoment drei Zahnreihen gleichzeitig berühren, sodass es zu einer gewissen Lastverteilung kommt. Allerdings wird die Streckspannung an einigen Stellen überschritten.

In diesem Fall kommt es zu einer frühen Ermüdung, wenn die wiederholten Belastungen die Streckspannung überschreiten. Das bedeutet, dass ein Versagen nach relativ wenigen Taktzeiten eintritt. Dieses Beispiel zeigt, dass die Software die Versagensarten bei relativ niedrigen Taktzahlen genau vorhersagt, wie bei den Tests bestätigt wurde.

Jeder Fall ist anders, aber durch die Durchführung solcher Simulationen können die Delrin®-Ingenieure potenzielle Probleme aufdecken und Sie bei der Optimierung von Zahnradkonstruktionen für eine verlängerte Nutzungsdauer unterstützen.